前不久特斯拉在地库发生自燃的新闻引起极大轰动,而之后蔚来ES8、比亚迪e5也相继爆出自燃事故,使电动车的发展蒙上阴影。电动车或者说锂电池真的那么不安全吗?

抛开概率谈安全都是耍流氓,电动车毕竟是新生事物,统计数据尚不充足,一些个案并不能够完全代表整个电动车群体的安全性。因此这篇讲堂只是为大家科普一下锂电池有几率存在的安全风险隐患以及为了防范这些隐患,车企、行业、国家都做了哪些努力。

三元锂电池的粘结剂、导电剂、电极活性物质的燃点较低,操作不当时极易被引燃,发生热失控后热解气体的爆炸极限范围比常见烃类气体还要大,而且单节锂电池热失控的气体释放量就能达到爆炸下限,从而发生剧烈的燃烧爆炸。

三元锂电池热失控之后热量释放快,1分钟内就可释放锂电池内部70%的能量,火焰温度高或是迅猛,且电池单体形成的火焰会从正极喷射因此导致周围电池失控产生连锁反应,致使火灾发生后迅速进入猛烈燃烧阶段。高达800℃以上的火焰(常规汽油车约为400℃)极易引燃汽车内饰或其他零部件,且电池平铺在车辆底盘,分布广、影响也就大。

锂电池电解液大多是碳酸二乙酯、、碳酸丙烯酯等沸点较低的可燃有机溶剂,高温下易挥发形成多种甲苯、苯乙烯、一氧化碳、氟化氢等有毒有害气体。

三元锂电池的燃烧灭火困难,锂电池热失控时一般伴有大量白烟、温度高、能见度低且有大量腐蚀性气体产生,使消防人员开展灭火工作产生困难。并且由于电池里面组分提供了可燃物和氧化剂,干粉、泡沫等常规灭火剂基本不能够熄灭电池着火。大量的水虽能冷却电池系统起到一定的灭火作用,但在电池壳体发生破坏的情况下,电池内活泼的金属铝遇水燃烧,反而可能加大火势甚至引起爆炸。在文献研究中有提到可采用亚纳米级固相微粒和惰性气体混合物的气溶胶作为灭火剂。但……这并不常规。

所以我们正真看到,特斯拉在地下车库内着火之后,只能等待车辆完全烧完,而没办法施以有效的灭火手段,并且还需要封锁车库,避免人员第一时间进入造成中毒。

上边频繁提起的一个词是热失控,这是锂电池发生自燃、危险的根本原因。热失控是指电池使用的过程中产生的热量无法散出,温度异常升高反而导致电池里面反应更加剧烈,放出更多的热,两相促进最后导致燃烧或爆炸。

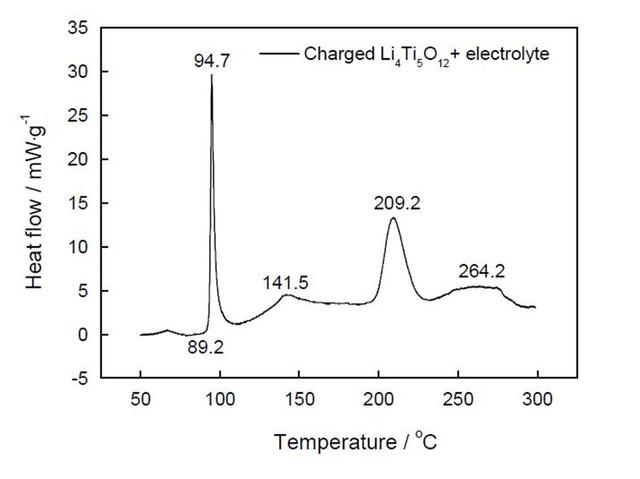

比如这张图:某NCM电池负极(材料为钛酸锂)的温度与放热曲线。正常的锂电池在使用的过程中BMS应该将电池温度控制在合理范围内。但如果电动车的热管理设计不好,能够正常的看到,随着电池温度的上升,电池里面自行产生了多个放热峰值,80摄氏度左右SEI膜开始溶解,产生大量的热,随后温度继续上升135℃左右隔断开始溶解,正负极短路,温度急剧上升到200℃左右,正负极材料与电解液开始反应,放热量极大电池爆燃。

在温度达到一定的阈值之前,过高的温度虽然会导致电池的损坏,但并不是完全致命的,如果电池安全机制设计良好,还有机会压制温度,但到了某个阈值,形成了链式反应,那爆燃就不可避免了。(各个温度节点随锂电池材料工艺不同会有区别,比如三元锂电池的热失控温度在190℃左右,而磷酸铁锂的热失控温度在230℃左右)

因此,磷酸铁锂电池相对会比三元锂电池更安全,而另一边,虽然都是易燃易爆品,但汽油的潜在危险程度在经过了汽车百多年来的发展,也已经降的比还是新生事物的锂电池更低,这一点不可否认。

但是,失控并不那么容易发生的。为何会发生热失控?有电池的内因(自发的),也有外因。什么叫内因,那就是你正常使用,不磕不碰不犯错,电池里面自己莫名其妙短路自燃了。只要是可以通过国家标准检验的产品,这个概率是其实是很低的。

内因受材料和工艺影响。磷酸铁锂就比三元锂安全,因为它的热失控温度更高(三元190℃,磷酸铁锂230℃),出问题的概率也就低。但目前来看,比起材料造成的差异,工艺的影响更大,比如电池制作的完整过程中隔膜表面吸附有导电的金属粉末、电池各部件尺寸不能精确匹配、电极片边缘不平整、电解液分布不均匀、正极材料纯度不够等等都可能会造成电池里面短路,导致不可逆的温升起火。

外因和错误的使用有关,包括过充、外短路、高温、超压和外力冲击等。过充电会导致正极过度脱锂而负极过度嵌入,产生锂枝晶,对正负极造成不可逆的损坏并持续升温。

锂电池的压力也可大致分为内压和外压,内压来自于电解液的热膨胀、锂枝晶形成、气体转变等;外压来自于环境压力、机械碰撞带来的挤压、压力变化等,不论外压还是内压,超过一定限度,电池里面强度较低的隔膜、粘结剂就会发生变形、导致锂电池内部短路工作异常,引发事故。

外力的冲击、振动、跌落、挤压、穿刺等行为也会导致电池隔膜破裂并致使短路,对于电池组,外力也可能会引起控制芯片及器件的损坏,进而引发剧烈燃烧乃至爆炸事故。相对于磷酸铁锂电池,三元锂电池在面对针刺和外部高温试验时温升更大,毒性气体释放量也更大,热失控温度低,潜在危险也更高。

但有什么办法呢?电动车想要跑得远,单位体积内的包含的能量就得高,三元锂电池才能够符合标准要求,至于安全,就得看车企BMS、电池封装等的水平了。

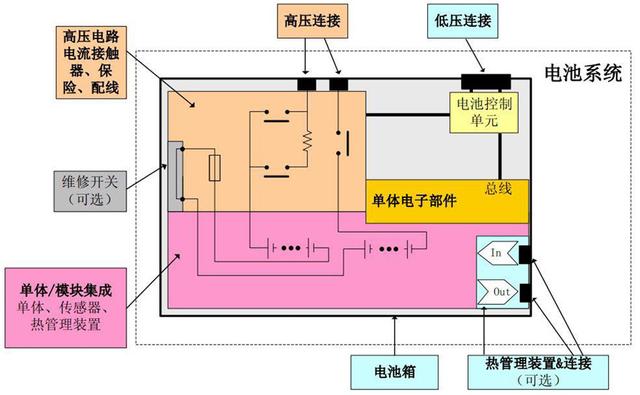

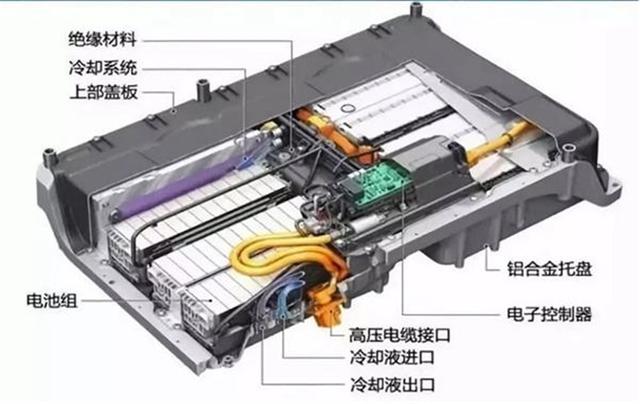

电池作为一个危险品是确定的事实,车企的工作就是将这种危险降到最低。怎么做?一预防,二避险。动力电池的应用安全是一个系统工程,在不能够确保电池热失控完全不发生的情况下,要通过BMS、TMS、熔断保护、热障、结构集成等,在成组设计中设置多重的安全保证。

过充放是导致锂电池产生热失控的重要原因之一。因此,电池管理系统BMS就需要防止电池过充放。这并不简单,由于生产一致性问题,每颗电池单体的特性必然存在一定的差异,可能有的电池已经充满了,而另一部分则还要充电,此时,BMS就需要第一,估测电池的荷电状态(SOC),保证电池的电量始终在合理的状态,第二,动态监测,实时监测电池组中电池单体的端电压、充放电电流等, 防止过充和过放现象。第三,为每个电池单体均衡充电,保证电池组内部单体的一致性。还需要仔细考虑锂电池在使用的过程中老化情况的不一致性,估算电池的SOH(State of Health电池健康状态),7000多节电池单体,控制的难度可想而知。

这是过充放的预防,当锂电池因为其他原因(碰撞、变形、环境和温度过高等等)产生潜在风险时,控制器应能够及时通过种种措施(强迫空气对流法、液冷法、相变材料法等)控制电池温度。当电池产生明火时,激活电堆内部的灭火程序。而被动的电池包装设计则需要组织降低险情的蔓延速度,通过不同电池模组之间的隔断以及外部短路的管控,降低电池发生爆燃的速度,让人有足够的时间逃生。

特斯拉爆燃时,16个模组中也只有靠近车头的4个模组被烧毁,其余模组并没有起火燃烧(图片来自微博@爱小车)

锂电池单体自身也应设有安全保障,比如最简单的热敏电阻开关(保险丝),当电池温度异常上升,它的阻值随之上升,当温度过高时,会自动停止供电;还有适当的隔膜设计,当温度上升到某些特定的程度时,提前熔断,阻止锂离子通过,中断放电反应;针对电池产气,设置安全阀(气体通孔),避免电池内压过度升高等等。

如此形成多层级的安全防护,从主动和被动多方面,电芯、电池模组、BMS、线束、外壳、系统模块设计等等都结合在一起完成电动车的安全设计。

目前我国实行的电动车蓄电池安全标准为GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》(针对蓄电池单体与模组)和GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》(针对包含多个模组的电池包和整车蓄电池系统),但这两个暂行标准即将被《电动汽车用动力蓄电池安全要求》取代。新标准建议自2020年7月1日起开始实施。

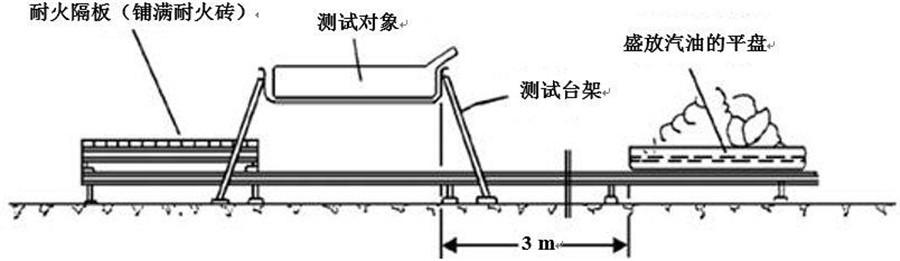

新国标主要的争议点在于取消了可能是最难的针刺试验。该实验要求使用耐高温钢针从垂直于蓄电池极板的方向,从蓄电池几何中心贯穿,钢针停留在蓄电池中1小时,此过程中电池应不爆炸不起火,而模块针刺试验则使用略粗的钢针,至少贯穿三个单体电池,同样观察1小时,电池模块应不起火不爆炸。针刺试验会导致电池里面短路、气密性丧失、通过难度极高。因此在2016年12月30日国家四部委发布的《新能源汽车推广补贴方案及产品技术方面的要求》中规定针刺试验暂不执行。

并且在新国标的起草过程中,起草组认为针刺试验与实际失效模式不相符,作为国际标准的IEC62660-2 和IEC62660-3标准中也没有采用针刺试验来评价电池安全性。目前,针刺测试参数如何调整都很难完全复制实际使用的失效条件。因此在新国标中取消了针刺试验。不过,在实际应用场合,一定存在异物刺入电池里面导致短路的可能,SAEJ2464 和UL2580 等标准中也明白准确地提出了针刺要求。从这样一些方面来说,国家标准要求是降低了的。

比亚迪的起火事件中,电池组也被保护的好好地,绝对没燃烧痕迹,特斯拉也将大部分电池模组保全了下来,车企对于电池安全重视程度无疑是极高的

但据个人与厂商沟通中了解到,针刺试验虽然并非强制标准,但大部分厂商仍然接着来进行。因此也不必太过担忧,毕竟,从电芯生产厂商、到车企、到行业、到国家,都在努力推动电动车变得更安全。

[1]伍科,冯丽华,陈满等. 镍钴锰/钴酸锂电池体系的耐热性[J]. 材料研究学报,2015.1(29):75-80.

[4]柯锦城,杨旻,谢宁波等. 锂电池电动汽车灭火救援技术探讨[J]. 消防科学与技术,2017, 36(12):1725-1727.

[5]张磊,张永丰,黄昊等. 热过载锂电池失控特性及其早期探测模式研究[J]. 消防科学与技术,218,37(1):55-58.

[6]顾琮钰,孙均利. 三元锂离子电池火灾危险性分析[J]. 消防技术与产品信息,2018,31(7):11-14